Вторсырье наиболее востребовано для изготовления проволоки и стальной тары. Переработанные черные металлы также применяют для производства металлоконструкций в некоторых отраслях строительства и машиностроения. Рассмотрим технологию переплавки лома подробнее.

Оборудование для переработки черных металлов

1. Плавильные печи.

2. Пакетировочные прессы для подготовки проволоки и листов.

3. Пресс-ножницы с острыми ножевыми балками для быстрого реза металлических отходов.

4. Аллигаторные ножницы рычажного типа для резки труб, стального проката, армированного кабеля.

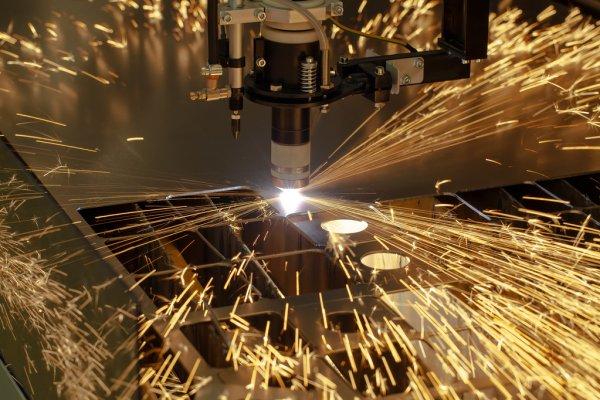

5. Аппараты плазменной резки металлов.

6. Дозаторы для введения легирующих компонентов.

7. Дробилки и сортирующее оборудование.

8. Перегружатели.

9. Шредеры.

10. Грузоподъемное оборудование.

Относительно недавно на рынке появились мини-заводы по переработке металлолома. Их часто устанавливают в пунктах приема. С помощью мини-завода можно перерабатывать вторсырье и сразу выпускать из него готовую продукцию: катанку, строительную арматуру, швеллеры, балки, мелющие шары и т. д.

Прием и сортировка

Черные металлы отделяют от цветных еще в приемном пункте, но на заводе лом сортируют дополнительно по габаритам и химическому составу. Одновременно металл очищают от мусора и примесей. В современных промышленных комплексах процесс сортировки лома автоматизирован. Для пуска в линию предварительно отделяют тяжелые элементы от легких.

Сортировка по химическому составу производится на основании лабораторных анализов. Черные металлы разделяют по количеству углерода и еще по нескольким качественным показателям.

Раскрой лома

Перерабатывающие заводы предъявляют свои требования к параметрам металлолома для вторичной переработки. Большие куски конструкций режут с использованием газоплазменного оборудования или гидравлических ножниц. Мелкие элементы прессуют в брикеты под высоким давлением. Крупные металлические листы нарезают на фрагменты для удобной транспортировки.

На некоторых современных пунктах приема лома установлено специальное оборудование для прессования металла в бруски. Это значительно упрощает последующие процессы погрузки/выгрузки и транспортировки вторсырья на завод.

Очистка металлов

Черный лом в виде брикетов, брусков, элементов конструкций направляют в специальную дробилку. Аппарат разделяет металл на мелкие куски для определения вида загрязнителя. После этого лом очищают от пыли, следов ГСМ и неметаллических включений методом сепарации.

1. Механические твердые примеси выдувают из массы металла с помощью пневматической установки.

2. Неметаллические примеси отсеивают с помощью магнитов. Для этого лом помещают на конвейер. Металлические части удерживаются магнитами, а неметаллические по ленте ссыпаются в бункер. По типу конструкции сепараторы бывают не только конвейерными, но и барабанными. Мощность магнитов регулируется в соответствии с весом и размером кусков металла.

Переплавка лома

Нарезанный и очищенный черный металл направляют в плавильные плазменные или электрические печи. Плазменные установки дешевле, но и КПД у них ниже, поэтому они постепенно выводятся из эксплуатации.

Электрические печи бывают:

- дуговые (постоянного и переменного тока). По сравнению с плазменным оборудованием, такие установки имеют высокую производительность при меньшем расходе на энергоносители и капитальное строительство. В рабочей камере дуговой печи можно плавить металл массой от 50 тонн с одновременной продувкой;

- индукционные тигельные средней частоты. Плавление происходит за счет непосредственного нагрева металла без сопутствующих теплопотерь, поэтому печи имеют высокий КПД. Индукционные установки экономичны в эксплуатации, обеспечивают садочный режим плавки. В них можно получать сталь и чугун с высоким содержанием стальной стружки и скрапа. Индукционные тигельные печи средней частоты используют для скоростной плавки небольшими партиями;

- индукционные канальные промышленной частоты. Крупные установки для выплавки и накопления цветных металлов. Такие печи обычно работают ночью, когда стоимость электроэнергии ниже, а днем выполняют непрерывную разливку в крупные формы.

Процесс переплавки включает следующие этапы.

1. Металлолом засыпают в ковш с тугоплавким покрытием.

2. Сверху на вторсырье заливают чугун и продувают массу кислородом. Окисление металла позволяет избавиться от примесей серы, фосфора и кремния, которые часто бывают в сталях. Эти элементы снижают прочность сплавов, делают их хрупкими. Для эффективного выжигания примесей дополнительно используют специальные присадки.

3. В расплав добавляют легирующие компоненты согласно технологической карте. Это может быть никель, хром, кобальт, ванадий. Легированные стали износостойкие, поэтому более востребованные на рынке.

Процессы плавления автоматизированы. Рабочие параметры контролирует компьютер и оператор, который имеет возможность выполнять ручную регулировку при необходимости. На металлургических комбинатах черные металлы после плавки могут подвергать прокатке для изготовления слитков. В таком виде перевозить материалы дешевле и удобнее. Предприятия с прокатными станами имеют большую доходность.

В США и в странах Европы ежегодно выделяют большие средства из частных фондов и государственного бюджета на совершенствование технологий вторичной переработки черных металлов. Расходы на исследования окупаются экономией на процессах переработки среды и снижением налогов на предприятии за счет улучшения экологических показателей. Можно сказать, что вопрос переработки чермета – один из главных в металлургической отрасли. В ближайшие годы технологии будут совершенствоваться, а качество переплавленного металла – повышаться.