Методы переработки металла как первичного и вторичного сырья для промышленности разработаны для получения однородного, проявляющего известные свойства и предсказуемого в обработке материала. Принято различать принципы переработки первичного и вторичного сырья — в первом случае это технологии извлечения металла из руды и конгломерата, во втором — способы возвращения уже использованного однажды металла в деловой и промышленный оборот.

Задачи переработки вторичного металла

Виды переработки металла из лома и отходов — это методы и технологии, позволяющие на промышленной основе вернуть в оборот уже использованный материал. Особенностью металлов считается их способность приобретать близкие к исходным свойства после измельчения и плавки с определенными добавками и соблюдением температурного режима. Значительное количество металла, долговечного и прочного материала, можно использовать повторно, если организовать цикл его вторичной переработки. Таким образом можно существенно снизить потребность в первичном сырье, получаемом методом добычи из залежей полезных ископаемых.

Первичная переработка (добыча)

Большинство используемых в промышленности металлов добывается из месторождений в виде руды, смеси собственно металла и составляющих грунта, минералов, горных и осадочных пород. Переработка строится на принципе разделения — частицы металла выделяются из конгломерата, очищаются от примесей и сплавляются в удобные для промышленного применения формы в виде чушек или порошковых субстанций.

Вторичная переработка (рециклинг)

Источником сырья для вторичной переработки металла служит уже однажды полученный, переработанный и использованный материал — лом черного, цветного и драгоценного металла, который подвергался различным воздействиям, мог изменить свои свойства, смешаться с другими металлами и веществами, подвергнуться частичному разрушению при окислении (коррозии).

Основа вторичной переработки металлов

Для получения металла определенной чистоты и заданных свойств вторичное сырье должно быть подвергнуто переработке в несколько этапов:

- сбор и сортировка по видам и размерам;

- измельчение и подготовка к плавке, брикетирование и уплотнение мелкого сырья;

- очистка от посторонних примесей и выделение чистого металла определенного вида;

- термическая обработка — плавка в печах до получения однородной массы, которой можно придать удобную для транспортировки и применения форму.

Последующие этапы относятся уже к металлообработке, так как после переработке металлолома он становится деловым металлом, основным промышленным материалом, который можно применять как исходный в производстве.

Сбор и сортировка металлолома

Отработанный (использованный) металл собирают на площадки временного складирования в любом виде от обрезков до стружки. На этом этапе необходимо разделить его по видам на цветной и черный, определить конкретные виды металлов и сплавов, разделить общую массу на конкретные виды — сталь, чугун, цветмет, сплав. Для дальнейшей переработки важно привести массу к примерно одинаковым размерам фрагментов, классифицировать металлолом по категориям, например, лом габаритный и негабаритный, проволока и канаты, стружка и опилки.

Очистка и классификация

Деловой промышленный металл после вторичной переработки должны соответствовать технологическим нормам по составу. Собранный и отсортированный по видам металлолом очищают от посторонних примесей неметаллического происхождения. В зависимости от требований переработчика могут быть выделены отдельные сорта и виды стали, например, отделена от массы нержавейка или твердосплавные фрагменты.

Измельчение и подготовка к термической переработке

Вернуть металл в оборот можно только после после плавления и образования однородной массы. Для этого необходимо поместить в печь подготовленный материал — фрагменты определенного размера. Большие куски металла следует измельчить, мелкие фрагменты в виде стружки собрать в плотные брикеты.

Плавка вторичного металла

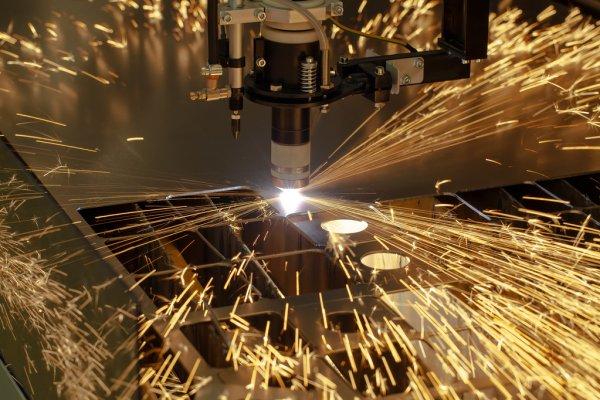

Классифицированный по чистоте и составу материал в виде спрессованных брикетов помещают в электрические или плазменные печи, где он превращается в однородную массу, после чего формуется в чушки и слитки. Это завершающий этап переработки металлолома, который после выхода из печи становится новым деловым металлом. Существует несколько технологий плавки, среди которых встречается уже устаревшая мартеновская, новая плазменная, проверенная на практике электрическая.

Технологические особенности вторичной переработки металлов

Наиболее трудоемким и организационно сложным остается процесс подготовки металлолома к термической переработке, плавке. После попадания материала в печь исправить ранее допущенные ошибки и неточности не представляется возможным, поэтому на этапе подготовки выполняются наиболее ответственные операции.

Сортировка может быть организована на этапе сбора (первичная) — сдающее металл лицо сразу распределяет его по видам и классифицирует по размерам. Именно такой материал можно сдавать в переработку по наиболее высокой цене. Как правило принимающие организации еще в момент приема партии отделяют загрязненный и непригодный к использованию материал.

Измельчение может быть организовано в два этапа — резка и рубка по размерам для классификации (категория металлолома) выполняется практически сразу. Доведение металла до размеров и форм, пригодных для плавки — второй этап измельчения. Здесь применяются методы механического и взрывного дробления. Мелкие фракции типа стружки наоборот брикетируются для качественной плавки.

Технологические основы и требования

Весь процесс переработки металлолома регламентирован ГОСТ Р 54564-2011 — технологии переработки черного металла, ГОСТ 2787-75 - технологии переработки цветных металлов.

Стадии переработки металла из вторичного сырья и требования к материалу могут отличаться в зависимости от требований стандарта по определенным видам и разработанным по ним ТУ.

Стоимость металлолома на пункте приема формируется, исходя из той цены, которую дает за материал основной переработчик, предприятие, выполняющее плавку металла. В ней учитывается весь технологический процесс от сбора и сортировки до транспортировки и затрат на плавку. Цепочка процессов может быть разделена между исполнителями, начиная от пункта приема металлолома с продолжением на предприятии измельчения и подготовки.